Current conducting short coupler (strltKK)

Sorry, the translation will take some time because nobody has time to do this.

Volunteers are welcome.

Please wait and use for this time the German original.

Problem

Gerade beim Digitalsystem sind stromleitende Kupplungen vorteilhaft. Denn dadurch kann man bei sachgerechter Auslegung der Elektronik und der Lampen die Beleuchtung des ganzen Zugs oder auch nur die Schlußleuchten ohne weiteren Aufwand durch die Lichtfunktion der Lok nicht nur schalten sondenr auch mit Spannung versorgen.

Zwar gibt es von verschiedenen Herstellern stromleitende Kupplungen. Diese sind jedoch zumeist nicht einfach entkuppelbar, in jedem Fall aber nicht kompatibel zu den Bügelkupplungen bzw. deren Kurzkupplungsvarianten von Märklin und ROCO. Außerdem sind sie unverhältnismäßig teuer.

Diese Nachteile vermeidet die nachfolgend dargestellte Bastellösung, die im Grunde ziemlich simpel und einfach ist, so daß man sich fragt, aus welchem Grund die in Betracht kommenden Hersteller Märklin und ROCO oder zumindest die Hersteller von Zurüstteilen noch nicht auf diese Idee gekommen sind. Vielleicht greifen sie ja diese Anregung auf und produzieren trotz der zwangsläufigen Folge des etwas schwereren Ein- und Abkuppelns eine solche strltKK oder die entsprechenden Kontakte; auch ich würde sie bzw. entspreched fertig konfektionierte Zurüstteile (bei angemessenem Preis) lieber kaufen als umständlich selber zusammenfummeln.

Lösung I

Ausgangspunkt sind die Kurzkupplungen von Märklin (MKK) sowie die Universal-Kurzkupplungen von ROCO (UKK). Betrachtet man sie sich im gekuppelten Zustand, so stellt man fest, daß "in" ihnen reichlich Platz für Kontakte ist. Im nebenstenden Bild sind zwei UKK gekuppelt von oben und von unten zu sehen; die "Lücke" ist deutlich zu erkennen.

Ausgangspunkt sind die Kurzkupplungen von Märklin (MKK) sowie die Universal-Kurzkupplungen von ROCO (UKK). Betrachtet man sie sich im gekuppelten Zustand, so stellt man fest, daß "in" ihnen reichlich Platz für Kontakte ist. Im nebenstenden Bild sind zwei UKK gekuppelt von oben und von unten zu sehen; die "Lücke" ist deutlich zu erkennen.

Ich hatte zunächst über mehrere Zwischenstadien eine Version überlegt, bei der ein dünner Feder(stahl)draht vom oberen Zangenarm schräg nach unten zum unteren Zangenarm führt und sich diese Drähte bei gekuppelten Kupplungen kreuzen. Schwierigkeiten bei der Materialbeschaffung sowie die Problematik, viele, viele Male eine etwa 0,3mm starke Bohrung korrekt setzen zu müssen ohne den Bohrer abzubrechen, haben mich aber auf eine andere Idee gebracht.

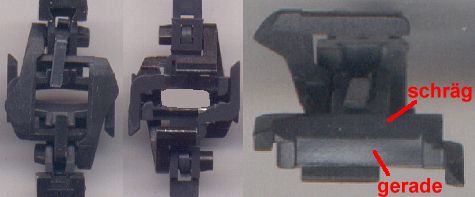

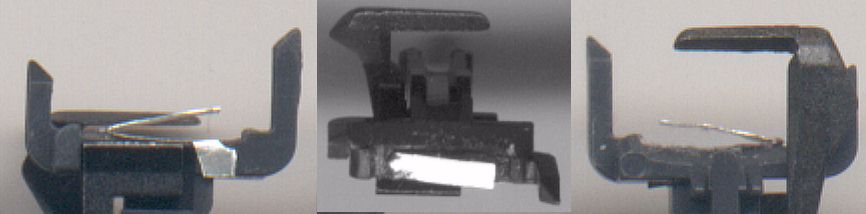

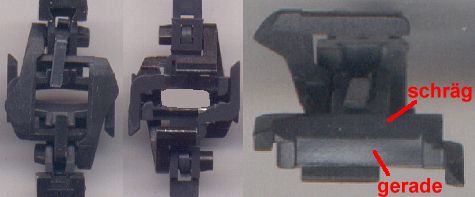

Betrachtet man sich die MKK bzw. UKK genauer, so stellt man - wie im obigen Bild, das die UKK von vorne zeigt, markiert - fest, daß das Mittelteil ("Hinterteil" der Zange) zweigeteilt ist: Der obere Teil ist nach hinten bzw. oben angeschrägt, damit der Kupplungsbügel der anderen Kupplung leicht seinen Weg zum Kupplungshaken findet. Der untere Teil - ca. 2mm hoch - steht hingegen senkrecht. Diese beiden Teile der gekuppelten Kupplungen stehen sich also parallel gegenüber. Daher bieten sie sich an, um auf ihnen Federbleche als Kontakte zu befestigen, die in der einen Ecke beginnen,von dort aus schräg nach vorne und zur anderen Seite verlaufen und beim Einkuppeln durch das Gegenstück der anderen Kupplung nach innen bzw. hinten gedrückt werden.

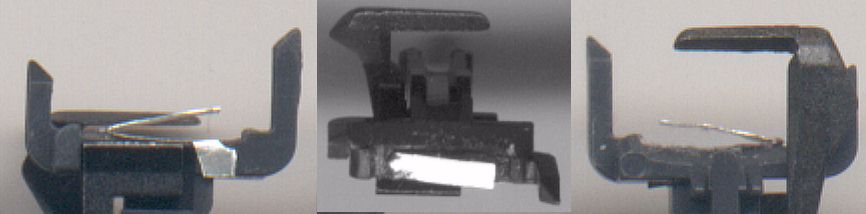

Diese Erklärung werden durch die obigen Bilder illustriert. Man sieht hierauf eine solcherart verschönte UKK aus verschiedenen Perspektiven. Verwendet habe ich zur Vereinfachung und aus Materialnot zunächst einen Masse-Schleifer für Radsätze von N-Wagen. Ich habe den Schleifer in der Mitte, also am Befestigungsloch, vertikal (oder, je nach Sichtweise, horizontal) durchgeschnitten und den überstehenden Viertelkreis des Befestigungsrings abgetrennt. Den verbliebenen Viertelkreis habe ich nach unten bzw. hinten gebogen; er liegt nun neben dem Bügel-Stößel (auf dem linken Bild deutlich zu sehen) und dient als Lötpunkt für das (natürlich erforderliche, hier aber weggelassene) Kabel. Dann habe ich den Blechstreifen (aus Sicht der Kupplung) vertikal geknickt. Den "hinteren" Teil mit dem umgeknickten Lötpunkt habe ich mit Sekundenkleber auf besagte vertikale Fläche des UKK geklebt. Den eigentlichen Kontakt muß man so hinbiegen, daß er mit nicht zuviel aber gerade ausreichender Spannung nach vorne strebt, um zwar noch ein Einkuppeln (und natürlich auch Entkuppeln) ohne brute force zu ermöglichen, gleichzeitg aber für einen guten und verläßlichen Kontakt mit dem Gegenstück der anderen Kupplung sorgt. Das linke und das rechte Bild oben illustrieren, wie dies aussehen kann.

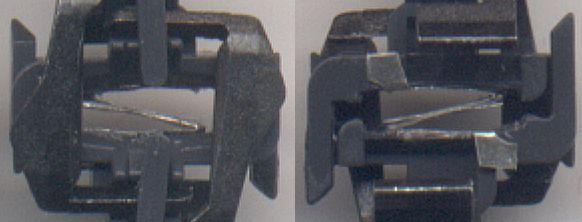

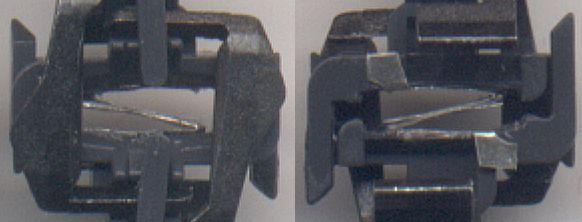

Das nebenstehende Bild zeigt zwei dieser Kupplungen im gekuppelten Zustand von oben und von unten. Man kann die Berührung der Kontakte sehen. Dank der systembedingten Fixierung der KK ist das Spiel der Kontake minimal, so daß - je nach Ausrichtung und Spannung - der Kontakt auch während des Fahrens dauerhaft besteht. Man erkennt auch, daß die beiden Kontaktbleche kaum eingedrückt bzw. eingefedert werden; die Kupplungen kuppeln daher verhältnismäßig leicht ein. Auch die beiden oben erwähnten Lötpunkte, an denen die Kabel angelötet werden, sind deutlich zu erkennen.

Das nebenstehende Bild zeigt zwei dieser Kupplungen im gekuppelten Zustand von oben und von unten. Man kann die Berührung der Kontakte sehen. Dank der systembedingten Fixierung der KK ist das Spiel der Kontake minimal, so daß - je nach Ausrichtung und Spannung - der Kontakt auch während des Fahrens dauerhaft besteht. Man erkennt auch, daß die beiden Kontaktbleche kaum eingedrückt bzw. eingefedert werden; die Kupplungen kuppeln daher verhältnismäßig leicht ein. Auch die beiden oben erwähnten Lötpunkte, an denen die Kabel angelötet werden, sind deutlich zu erkennen.

Lösung II

Das eben beschriebene Prinzip läßt sich möglicherweise noch verbessern. Man kann nämlich das Kontaktblech nicht hälftig sondern links und rechts bei etwa 20 bis 25% einknicken, so daß links und rechts je eine Kontaktzunge vorhanden ist. Dies sorgt offensichtlich für einen besseren bzw. sichereren elektrischen Kontakt. Denn zum einen ist sehr unwahrscheinlich, daß beide Kontakte versagen, zum anderen würde selbst bei ungewöhnlich großem Spiel der KK wenigstens einer der Kontakte weiterhin bestehen.

Das obige Bild zeigt exemplarisch eine solche Kupplung (UKK) von oben, von vorne und von unten.

Zusammengekuppelt sieht es wie auf den nebenstehenden Bildern aus. Ich habe hierbei sehr dünnes Stahl"blech" verwendet, das beim Entlöten von SMD-Bauteilen verwendet wird. Da es nicht ohne weiteres lötbar ist und ich zu der damaligen Zeit noch nicht wußte, wie ich es löten kann, habe ich den elektrischen Kontakt provisorisch durch herumgewickelten/verdrillten und "entlackten" CuLa vorgenommen; mittlerweile ist das Problem des Lötens gelöst.

Zusammengekuppelt sieht es wie auf den nebenstehenden Bildern aus. Ich habe hierbei sehr dünnes Stahl"blech" verwendet, das beim Entlöten von SMD-Bauteilen verwendet wird. Da es nicht ohne weiteres lötbar ist und ich zu der damaligen Zeit noch nicht wußte, wie ich es löten kann, habe ich den elektrischen Kontakt provisorisch durch herumgewickelten/verdrillten und "entlackten" CuLa vorgenommen; mittlerweile ist das Problem des Lötens gelöst.

Nachteilig ist indes, daß sich hierdurch die Spannung erhöht, also die zur Einkupplung erforderliche Kraft ansteigt. M.E. übersteigt die hierbei erforderliche Kraft selbst bei Verwendung der SMD-Entlötfolie aus nur 0,05mm starken Edelstahl das akzeptable Maß. Möglicherweise kann dies durch besonders dünnes Material, d.g. dünner als 0,05 mm, ausgeglichen werden. Ein solches Material ist mir aber nicht bekannt.

Zwei Pole

Die zuletzt genannte Lösung führt natürlich folgerichtig zu einer zweipoligen Kupplung: Denn niemand ist gehindert, die Kontaktzungen aus zwei Teilen herzustellen und ohne elektrischen Kontakt aufzukleben. Allerdings muß sichergestellt sein, daß sich die Kontaktzungen unter keinen Umständen berühren; dies könnte etwas kniffelig werden. Damit könnten Wagen sicher auch mit Masse bzw. Plus (wegen des Flackerns) versorgt werden. In der Praxis definiert man z.B. die bei einer Lok in Fahrtrichtung gesehen rechten Kontake als Plus bzw. Masse, an den anderen kommt der - elektronisch gegen Kurzschluß gesicherte - Lichtausgang. In den Wagen werden die Kupplungskontake einfach durchverbunden. Sollte die Wangenbeleuchtung - wie z.B. bei LEDs - definierte eine Polarität benötigen, so werden die beiden Kontakte/Anschlüsse der Kupplung auf einen kleinen Brückengleichrichter geführt und von diesem kann dann Plus und Minus unabhängig von der Stellung bzw. Richtung des Wagens abgegriffen werden.

Materialien

Wie oben ausgeführt habe ich für meine Versuche zunächst Masse-Schleifer für Radsätze von N-Wagen und danach sehr dünnes Stahl"blech" - verwendet wird es zum Entlöten von SMD-Bauteilen - verwendet. Letzteres ist nur 0,05mm stark und ermöglicht eine deutlich leichter kuppelbare Verbindung als die Verwendung von Massescheifern. Diese bestehen aus 0,1mm starker Phosphobronze. Grundsätzlich ist dieses Material gut geeignet, mit 0,1mm allerdings deutlich zu stark, denn die Federspannung ist so groß, daß ein leichtes und sachtes Einkuppeln nicht mehr möglich ist; die Wagen müssen schon mit einem kleinen Ruck - vergleichbar mit manchen Bügelkupplungen - zusammengeschoben werden. Bedauerlicherweise scheint es dieses Material aber nicht dünner als 0,1mm im Handel zu geben.

Es verbleibt also faktisch besagte SMD-Entlötfolie. Dieses gibt es unter Bezeichnung Edsyn RB 641 im Elektronik-Handel; neben Farnell und Bürklin bietet sie sogar Conrad - wenn auch zu einem deutlich höherem Preis - an. Bei einer Breite von 6mm lassen sich bequem 4 Federstreifen mit 1,5mm Breite hieraus schneiden.

Bedauerlicherweise ist diese Edelstahl-Entlötfolie mit normalen Mitteln nicht lötbar. Dies liegt natürlich auch in der Natur der Sache; eine leicht lötbare Entlöfolie wäre doch etwas wenig sinnvoll. Allerdings kann man mit "scharfen" Sachen doch noch zum Ziel kommen. Zum einen gibt es spezielle Lote, die neben einem Silberanteil auch ein spezielles Flußmittel enthalten, mit denen solches Edelstahl gelötet werden kann. Leider sind mir deren Bezeichnungen nicht bekannt. Ähnliche Ergebnisse lassen sich mit speziellen Lötwassern und -ölen erzielen. Ich verwende hierzu das spezielle Edelstahl-Fußmittel, das die Fa. Volkhart aus Füchtorf (02583/940365) anbietet. Es ist zwar etwas teuer, aber man braucht ja auch nur sehr wenig. Angeblich soll man auch mit Ascorbinsäure mit Zitronensaft, Weinstein sowie Aspirin zum Ziel kommen; ich habe es aber nicht ausprobiert. Allerdings habe ich die im normalen Elektronik-Handel erhältlichen Lötwässer, -öle und -fette ohne Erfolg getestet.

Fertigt man die Kontakte somit aus einem solchen Blech, wird man natürlich den Lötpunkt weglassen, denn die Fertigung eines Bleches mit diesem Umklappkontakt ist viel zu aufwendig. Entweder lötet man an dieser Stelle ein passenden Stück Blech auf und knickt es wie beschrieben um oder man lötet das Kabel - vor dem Aufkleben des Federkontakts - direkt auf diese Seite des Bleches. Platz ist für beides vorhanden, denn das Federblech wird beim Ankuppeln bei weitem nicht bis zum Anschlag zurückgebogen.

Die Befestigung habe ich mit Sekundenkleber vorgenommen. Wie dauerhaft diese Befestigung ist, wird sich zeigen; bislang gab es noch keine Probleme. Bei "Serienfertigung" dürfte sich das Anrühren von Zwei-Komponenten-Kleber lohnen und dessen Verwendung voteilhaft sein.

Die elektrische Verbindung zum Wagen kann auf mehrere Arten erfolgen.

Die einfachste Methode ist, ein dünnes Kabel (ggfs. auch CuLa) anzulöten und direkt an einen Lötstützpunkt an der Wagenunterseite zu führen.

Will man die Kupplungen ohne Lötarbeiten auswechseln und Unfälle nicht zwangsläufig zu größeren Schäden führen lassen, muß man etwas mehr Aufwand treiben:

So kann man das Kabel auch durch die kleine Öffnung, durch die die Verbindung zum Kupplungsbügel geführt wird, ziehen und auf der Oberseite zusammen mit den Schwanz der NEM-Kupplung in den NEM-Schacht stecken; dies ist offensichtlich etwas knifflig. Der NEM-Schacht wiederum wird auf der Oberseite mit einem kleinen Stück Kupferfolie (bei Tiffany-Arbeiten wird sehr gut brauchbare selbstklebende Kupferfolie verwendet) versehen, das soweit wie möglich am hinteren Teil herausragen soll, damit von dort aus die Verdrahtung des Wagens erfolgen kann.

Ferner kann man auch ein Stück dieser Kupferfolie auf den NEM-Schwanz kleben, "verdünnt", also etwas zusammengefaltet, durch besagte kleine Öffnung in der Kupplung auf die Unterseite führen und an den Federkontakt löten. Eine weitere Variante besteht darin, diese Folie nur bis zur Unterseite der Kupplung zu führen und dort die Kabelverbindung zur Kontaktfeder anzulöten.

Als Kupplung habe ich bislang nur UKK verwendet. Grundsätzlich muß dieser Umbau auch mit MKK möglich sein. Da diese aber etwas weniger Spiel haben (was sich bei den UKK nach dieser Änderung natürlich verbessert) und daher etwas enger kuppeln, haben sie auch zwischen den Kupplungen weniger Platz. Da ich aber auch wegen m.E. besserer Kupplungseigenschaften die UKK vorziehe, ist die Konvertierung der MKK und dabei evtl. auftretende Probleme für mich kein Thema.

Kompatibilität

Solcherart geschaffene strltKK sind natürlich zunächst zu sich selbst kompatibel. Kompatibel sind sie aber offensichtlich auch zu nicht verbesserten UKK bzw. MKK.

Darüberhinaus sind sie im Zugbetrieb selbstredend auch voll kompatibel zu den normalen Bügelkupplungen gleich welcher Herkunft und auch der TELEX-Kupplung von Märklin. Allerdings sollte man die gewöbte Stirnseite dieser Bügelkupplungen bei eingestellten Wagen vorsorglich isolieren.

Im Schubbetrieb können normale Bügelkupplungen sowie die TELEX-Kupplung von Märklin zu Problemen führen, da sie das Kontaktblech bzw. die Kontaktbleche je nach Zahl und Gewicht der zu schiebenden Wagen bis zum Anschlag eindrücken. Dies dürfte die Kontaktsicherheit der davon betroffenen strltKK sicherlich nicht verbessern. Mich stört dies nicht weiter, da ich über kurz oder lang (wahrscheinlich eher letzteres) ohnehin alle solche Wagen mit KK-Kinematiken und UKK ausrüsten werde. TELEX-Loks werde ich auf die Kupplungen kleine "Hörner" aufsetzen, so daß sie wie die KK selbst etwas Abstand zum "Hinterteil" der benachbarten Kupplung halten müssen. Eine Alternative wäre, in der Mitte der strltKK hinter dem federnden Kontaktblech einen passenden "Anschlag" zu kleben, so daß zwar noch das Einkuppeln von strltKK möglich ist, TELEX- und einfache Bügelkupplungen aber die Kontaktbleche nicht mehr zu weit eindrücken und damit verbiegen können.

Elektronik

In jedem Fall sollte man den über diese Kupplung fließenden Strom elektronisch begrenzen. Auf keinen Fall darf man den Licht- oder Extrafunktionsausgang des Lokdekoders direkt auf den Kupplungskontakt führen - jeder Kurzschluß oder auch jede Überlastung könnte für den Dekoder tödlich sein. Zu gegeber Zeit werde ich eine geeignete Schaltung vorstellen, die in Verbindung einer nur 2mA benötigenden Wagenbeleuchtung eine sichere Verwendung des Lichtausgangs des Dekoders ermöglicht.

Translation

This translation was made by NN. Many thanks to him for this grateful work. Some mistakes you probably find are my work as result of trying to correct some misunderstandings.

Homepage |

Ausgangspunkt sind die Kurzkupplungen von Märklin (MKK) sowie die Universal-Kurzkupplungen von ROCO (UKK). Betrachtet man sie sich im gekuppelten Zustand, so stellt man fest, daß "in" ihnen reichlich Platz für Kontakte ist. Im nebenstenden Bild sind zwei UKK gekuppelt von oben und von unten zu sehen; die "Lücke" ist deutlich zu erkennen.

Ausgangspunkt sind die Kurzkupplungen von Märklin (MKK) sowie die Universal-Kurzkupplungen von ROCO (UKK). Betrachtet man sie sich im gekuppelten Zustand, so stellt man fest, daß "in" ihnen reichlich Platz für Kontakte ist. Im nebenstenden Bild sind zwei UKK gekuppelt von oben und von unten zu sehen; die "Lücke" ist deutlich zu erkennen.

Das nebenstehende Bild zeigt zwei dieser Kupplungen im gekuppelten Zustand von oben und von unten. Man kann die Berührung der Kontakte sehen. Dank der systembedingten Fixierung der KK ist das Spiel der Kontake minimal, so daß - je nach Ausrichtung und Spannung - der Kontakt auch während des Fahrens dauerhaft besteht. Man erkennt auch, daß die beiden Kontaktbleche kaum eingedrückt bzw. eingefedert werden; die Kupplungen kuppeln daher verhältnismäßig leicht ein. Auch die beiden oben erwähnten Lötpunkte, an denen die Kabel angelötet werden, sind deutlich zu erkennen.

Das nebenstehende Bild zeigt zwei dieser Kupplungen im gekuppelten Zustand von oben und von unten. Man kann die Berührung der Kontakte sehen. Dank der systembedingten Fixierung der KK ist das Spiel der Kontake minimal, so daß - je nach Ausrichtung und Spannung - der Kontakt auch während des Fahrens dauerhaft besteht. Man erkennt auch, daß die beiden Kontaktbleche kaum eingedrückt bzw. eingefedert werden; die Kupplungen kuppeln daher verhältnismäßig leicht ein. Auch die beiden oben erwähnten Lötpunkte, an denen die Kabel angelötet werden, sind deutlich zu erkennen.

Zusammengekuppelt sieht es wie auf den nebenstehenden Bildern aus. Ich habe hierbei sehr dünnes Stahl"blech" verwendet, das beim Entlöten von SMD-Bauteilen verwendet wird. Da es nicht ohne weiteres lötbar ist und ich zu der damaligen Zeit noch nicht wußte, wie ich es löten kann, habe ich den elektrischen Kontakt provisorisch durch herumgewickelten/verdrillten und "entlackten" CuLa vorgenommen; mittlerweile ist das Problem des Lötens gelöst.

Zusammengekuppelt sieht es wie auf den nebenstehenden Bildern aus. Ich habe hierbei sehr dünnes Stahl"blech" verwendet, das beim Entlöten von SMD-Bauteilen verwendet wird. Da es nicht ohne weiteres lötbar ist und ich zu der damaligen Zeit noch nicht wußte, wie ich es löten kann, habe ich den elektrischen Kontakt provisorisch durch herumgewickelten/verdrillten und "entlackten" CuLa vorgenommen; mittlerweile ist das Problem des Lötens gelöst.